ISO 8434-1ને અનુરૂપ કટિંગ રિંગ્સનો ઉપયોગ કરીને 24°શંકુ કનેક્ટર્સને એસેમ્બલ કરવાની 3 પદ્ધતિઓ છે, વિગતવાર નીચે જુઓ.

વિશ્વસનીયતા અને સલામતી સંબંધિત શ્રેષ્ઠ પ્રથા મશીનોનો ઉપયોગ કરીને કટીંગ રિંગ્સને પૂર્વ-એસેમ્બલ કરીને પ્રાપ્ત થાય છે.

124° કોન કનેક્ટર્સ બોડીમાં સીધી કટિંગ રિંગ્સ કેવી રીતે એસેમ્બલ કરવી

| પગલું | સૂચના | ઉદાહરણ |

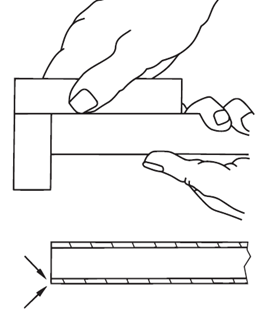

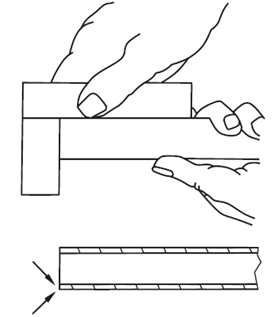

| પગલું 1:ટ્યુબની તૈયારી | જમણા ખૂણા પર ટ્યુબને કાપી નાખો.ટ્યુબ અક્ષની તુલનામાં 0,5° નું મહત્તમ કોણીય વિચલન માન્ય છે. પાઈપ કટર અથવા કટીંગ-ઓફ વ્હીલ્સનો ઉપયોગ કરશો નહીં કારણ કે તે ગંભીર બરીંગ અને કોણીય કટનું કારણ બને છે.ચોક્કસ કટ-ઓફ મશીન અથવા ઉપકરણનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે.હળવાશથી ડીબરર ટ્યુબ અંદર અને બહાર સમાપ્ત થાય છે (મહત્તમ 0,2 × 45°), અને તેને સાફ કરો. ધ્યાન — પાતળી-દિવાલોવાળી નળીઓને સહાયક ટ્યુબ દાખલ કરવાની જરૂર પડી શકે છે.ઉત્પાદકની એસેમ્બલી સૂચનાઓ જુઓ વિરૂપતા અથવા અનિયમિતતાઓ જેમ કે વળાંકવાળી સોડ-ઓફ ટ્યુબ અથવા વધુ પડતી ડિબ્યુર્ડ નળીઓ અખંડિતતા, આયુષ્ય અને ટ્યુબ કનેક્શનની સીલિંગ ઘટાડે છે. |  |

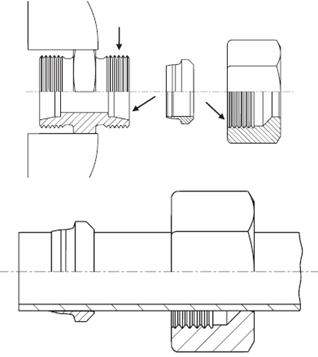

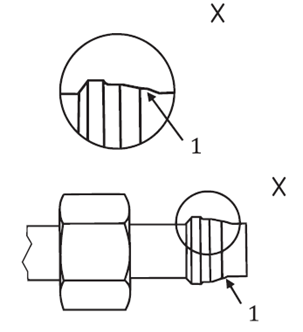

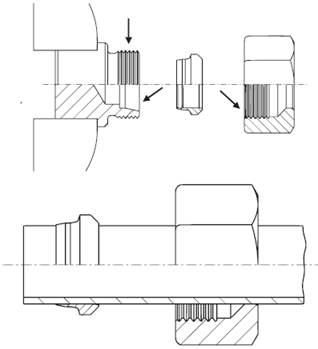

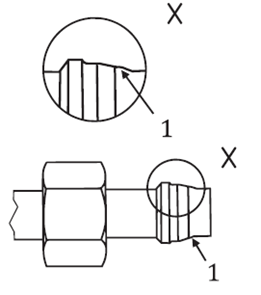

| પગલું 2:લ્યુબ્રિકેશન અને ઓરિએન્ટેશન | થ્રેડ અને શરીરના 24° શંકુ અને અખરોટના થ્રેડને લુબ્રિકેટ કરો.બતાવ્યા પ્રમાણે, ટ્યુબના છેડા તરફ કટીંગ ધાર સાથે ટ્યુબ પર અખરોટ અને કટીંગ રીંગ મૂકો.એસેમ્બલીની ભૂલને રોકવા માટે કટીંગ રીંગ સાચી દિશા તરફ છે તેની ખાતરી કરો. |  |

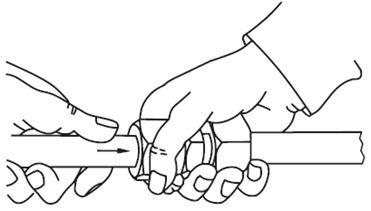

| પગલું 3:પ્રારંભિક એસેમ્બલી | શરીરના સંપર્કમાં ન આવે ત્યાં સુધી અખરોટને હાથથી એસેમ્બલ કરો, કટીંગ રિંગ અને અખરોટ ધ્યાનપાત્ર બને.કનેક્ટર બોડીમાં ટ્યુબ દાખલ કરો જેથી ટ્યુબ સ્ટોપ પર ટ્યુબ બોટમ્સ બહાર નીકળી જાય.કટીંગ રીંગ ટ્યુબમાં યોગ્ય રીતે ડંખ કરે છે તેની ખાતરી કરવા માટે ટ્યુબ ટ્યુબ સ્ટોપને સ્પર્શ કરશે. |  |

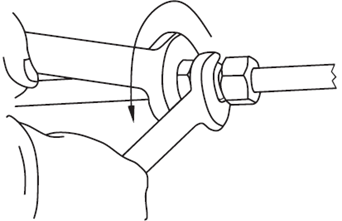

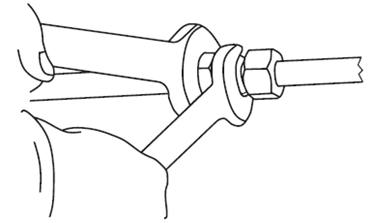

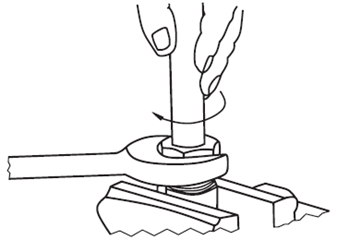

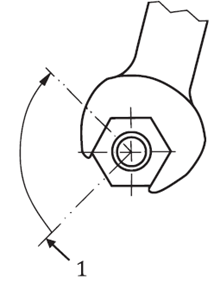

| પગલું 4:સજ્જડ | ઉત્પાદક દ્વારા ઉલ્લેખિત રેન્ચિંગ વળાંકોની ભલામણ કરેલ સંખ્યા અનુસાર અખરોટને રેન્ચ સાથે સજ્જડ કરો.કનેક્ટર બોડીને બીજા રેંચ અથવા વાઈસ દ્વારા મજબૂત રીતે પકડી રાખો. નોંધ એસેમ્બલી વળાંકની ભલામણ કરેલ સંખ્યામાંથી વિચલિત થવાથી દબાણની કામગીરી અને ટ્યુબ કનેક્શનની આયુષ્યમાં ઘટાડો થઈ શકે છે.લીકેજ અને ટ્યુબ સ્લિપેજ થઈ શકે છે. |  |

| પગલું 5:તપાસો | ટ્યુબ કનેક્શનને ડિસએસેમ્બલ કરો.કટીંગ ધારની ઘૂંસપેંઠ તપાસો.જો કનેક્ટર યોગ્ય રીતે એસેમ્બલ કરવામાં આવ્યું હોય, તો સમાનરૂપે વિતરિત સામગ્રીની એક રિંગ દેખાશે અને આગળની કટીંગ ધારને સંપૂર્ણપણે આવરી લેવી જોઈએ. કટીંગ રીંગ મુક્તપણે ટ્યુબ ચાલુ કરી શકે છે, પરંતુ તે અક્ષીય વિસ્થાપન માટે સક્ષમ ન હોવી જોઈએ. |  |

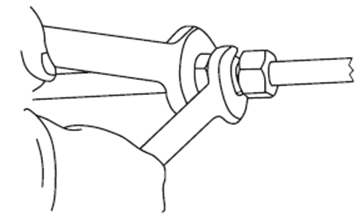

| ફરીથી એસેમ્બલી | દરેક વખતે જ્યારે કનેક્ટરને ડિસએસેમ્બલ કરવામાં આવે છે, ત્યારે પ્રારંભિક એસેમ્બલી માટે જરૂરી હોય તેવા જ ટોર્કનો ઉપયોગ કરીને અખરોટને ફરીથી કડક કરવામાં આવશે.કનેક્ટર બોડીને એક રેંચ વડે મજબૂત રીતે પકડી રાખો અને બીજા રેંચ વડે અખરોટ ફેરવો. |  |

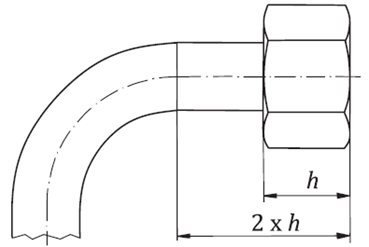

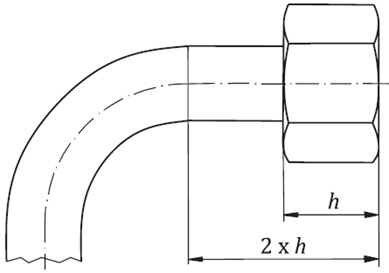

| ટ્યુબ બેન્ડ્સ માટે સીધી ટ્યુબ એન્ડની ન્યૂનતમ લંબાઈ | અવિકૃત સીધી ટ્યુબ (2 × h) ની લંબાઈ અખરોટ (h) ની લંબાઈ કરતા ઓછામાં ઓછી બમણી હોવી જોઈએ.સીધો ટ્યુબનો છેડો ગોળાકારતા અથવા સીધીતાના કોઈપણ વિચલનને ઓળંગી શકતો નથી જે ટ્યુબની પરિમાણીય સહનશીલતા કરતાં વધી જાય છે. |  |

2 24° કોન કનેક્ટર બોડીમાં અંતિમ એસેમ્બલી માટે મેન્યુઅલ પ્રી-એસેમ્બલી એડેપ્ટરનો ઉપયોગ કરીને પ્રી-એસેમ્બલી કટિંગ રિંગ્સ કેવી રીતે એસેમ્બલ કરવી

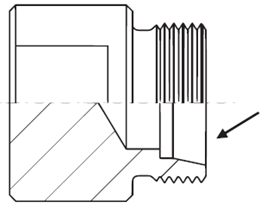

| પગલું 1:નિરીક્ષણ | મેન્યુઅલ પ્રી-એસેમ્બલી એડેપ્ટરોના શંકુ સામાન્ય વસ્ત્રોને આધીન છે.તેથી દર 50 એસેમ્બલીઓ પછી શંકુ ગેજ દ્વારા નિયમિત અંતરાલોમાં તેમની તપાસ કરવામાં આવશે.એસેમ્બલી ફોલ્ટથી બચવા માટે નોન-ગેજ સાઈઝ એડેપ્ટરો બદલવામાં આવશે |  |

| પગલું 2:ટ્યુબની તૈયારી | જમણા ખૂણા પર ટ્યુબને કાપી નાખો.ટ્યુબ અક્ષની તુલનામાં 0,5° નું મહત્તમ કોણીય વિચલન માન્ય છે.પાઈપ કટર અથવા કટીંગ-ઓફ વ્હીલ્સનો ઉપયોગ કરશો નહીં કારણ કે તે ગંભીર બરીંગ અને કોણીય કટનું કારણ બને છે.ચોક્કસ કટ-ઓફ મશીન અથવા ઉપકરણનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે. હળવાશથી ડીબરર ટ્યુબ અંદર અને બહાર સમાપ્ત થાય છે (મહત્તમ 0,2 × 45°), અને તેને સાફ કરો. ધ્યાન — પાતળી-દિવાલોવાળી નળીઓને સહાયક ટ્યુબ દાખલ કરવાની જરૂર પડી શકે છે;ઉત્પાદકની એસેમ્બલી સૂચનાઓ જુઓ. વિરૂપતા અથવા અનિયમિતતાઓ જેમ કે વળાંકવાળી સોડ-ઓફ ટ્યુબ અથવા વધુ પડતી ડિબ્યુર્ડ નળીઓ અખંડિતતા, આયુષ્ય અને ટ્યુબ કનેક્શનની સીલિંગ ઘટાડે છે. |  |

| પગલું 3: લ્યુબ્રિકેશન અને ઓરિએન્ટેશન | પ્રી-એસેમ્બલી એડેપ્ટરના થ્રેડ અને 24° શંકુ અને અખરોટના થ્રેડને લુબ્રિકેટ કરો.બતાવ્યા પ્રમાણે, ટ્યુબના છેડા તરફ કટીંગ ધાર સાથે ટ્યુબ પર અખરોટ અને કટીંગ રીંગ મૂકો.એસેમ્બલીની ભૂલને રોકવા માટે કટીંગ રીંગ સાચી દિશા તરફ છે તેની ખાતરી કરો. |  |

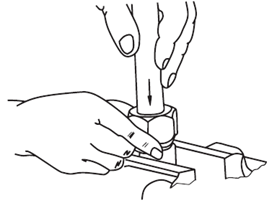

| પગલું 4:પ્રારંભિક એસેમ્બલી | જ્યાં સુધી એડેપ્ટરનો સંપર્ક ન થાય ત્યાં સુધી અખરોટને હાથથી એસેમ્બલ કરો, કટીંગ રીંગ અને અખરોટ ધ્યાનપાત્ર બને.એડેપ્ટરને વાઈસમાં સુરક્ષિત કરો અને ટ્યુબને એડેપ્ટરમાં દાખલ કરો જેથી ટ્યુબ સ્ટોપ પર બહાર નીકળી જાય.કટીંગ રીંગ ટ્યુબમાં યોગ્ય રીતે ડંખ કરે છે તેની ખાતરી કરવા માટે ટ્યુબ ટ્યુબ સ્ટોપને સ્પર્શ કરશે. |  |

| પગલું 5:સજ્જડ એ સાથે અખરોટને સજ્જડ કરો | ઉત્પાદક દ્વારા ઉલ્લેખિત રેન્ચિંગ વળાંકોની ભલામણ કરેલ સંખ્યા અનુસાર અખરોટને રેન્ચ સાથે સજ્જડ કરો.નોંધ એસેમ્બલી વળાંકની ભલામણ કરેલ સંખ્યામાંથી વિચલિત થવાથી દબાણની કામગીરી અને ટ્યુબ કનેક્શનની આયુષ્યમાં ઘટાડો થઈ શકે છે.લીકેજ અને ટ્યુબ સ્લિપેજ થઈ શકે છે. |  |

| પગલું 6:તપાસો | ટ્યુબ કનેક્શનને ડિસએસેમ્બલ કરો.કટીંગ ધારની ઘૂંસપેંઠ તપાસો.જો તે યોગ્ય રીતે એસેમ્બલ કરવામાં આવ્યું હોય, તો સમાનરૂપે વિતરિત સામગ્રીની એક રિંગ દેખાશે અને તે ઓછામાં ઓછી 80% આગળની કટીંગ ધારને આવરી લેવી જોઈએ. કટીંગ રીંગ મુક્તપણે ટ્યુબ ચાલુ કરી શકે છે, પરંતુ તે અક્ષીય વિસ્થાપન માટે સક્ષમ ન હોવી જોઈએ. |  |

| પગલું 7:કનેક્ટર બોડીમાં અંતિમ એસેમ્બલી | કનેક્ટર બોડી, કટિંગ રિંગ અને અખરોટનો સંપર્ક ન થાય ત્યાં સુધી હાથથી અખરોટને એસેમ્બલ કરો.ટોર્કમાં નોંધપાત્ર વધારો થવાના બિંદુથી ઉત્પાદક દ્વારા નિર્દિષ્ટ કરેલ રેન્ચિંગ વળાંકની ભલામણ કરેલ સંખ્યા અનુસાર અખરોટને સજ્જડ કરો. કનેક્ટર બોડીને મજબૂત રીતે પકડી રાખવા માટે બીજા રેંચનો ઉપયોગ કરો. નોંધ એસેમ્બલી ટર્નની ભલામણ કરેલ સંખ્યામાંથી વિચલિત થવાથી દબાણની કામગીરીમાં ઘટાડો થઈ શકે છે અને ટ્યુબ કનેક્શનની આયુષ્ય, લીકેજ અને ટ્યુબ સ્લિપેજ થઈ શકે છે. |  |

| ફરીથી એસેમ્બલી | દરેક વખતે જ્યારે કનેક્ટરને ડિસએસેમ્બલ કરવામાં આવે છે, ત્યારે પ્રારંભિક એસેમ્બલી માટે જરૂરી હોય તેવા જ ટોર્કનો ઉપયોગ કરીને અખરોટને ફરીથી કડક કરવામાં આવશે.કનેક્ટર બોડીને એક રેંચ વડે મજબૂત રીતે પકડી રાખો અને બીજા રેંચ વડે અખરોટ ફેરવો. |  |

| ટ્યુબ બેન્ડ્સ માટે સીધી ટ્યુબ એન્ડની ન્યૂનતમ લંબાઈ | અવિકૃત સીધી ટ્યુબ (2 × h) ની લંબાઈ અખરોટ (h) ની લંબાઈ કરતા ઓછામાં ઓછી બમણી હોવી જોઈએ.સીધો ટ્યુબનો છેડો ગોળાકારતા અથવા સીધીતાના કોઈપણ વિચલનને ઓળંગી શકતો નથી જે ટ્યુબની પરિમાણીય સહનશીલતા કરતાં વધી જાય છે. |  |

3 24° કોન કનેક્ટર બોડીમાં અંતિમ એસેમ્બલી માટે મશીનનો ઉપયોગ કરીને કટિંગ રિંગ્સને પ્રી-એસેમ્બલ કેવી રીતે કરવી

વિશ્વસનીયતા અને સલામતી સંબંધિત શ્રેષ્ઠ પ્રથા મશીનોનો ઉપયોગ કરીને કટીંગ રિંગ્સને પૂર્વ-એસેમ્બલ કરીને પ્રાપ્ત થાય છે.

આ કામગીરી માટે યોગ્ય મશીનો માટે, સાધનો અને સેટઅપ પરિમાણો સાથે, કનેક્ટર ઉત્પાદકનો સંપર્ક કરવો જોઈએ.

પોસ્ટ સમય: જાન્યુઆરી-20-2022